Faltenbälge (Faltenbalgabdeckungen) setzt man ein, um Führungsbahnen an Maschinen oder Maschinenteile vor Fremdeinflüssen wie Späne, Staub oder Kühlmittel zu schützen. Faltenbalgabdeckungen haben eine hohe Kompressionsrate und sind ideal für

- mobile Anwendungen und

- beengte Platzverhältnisse in Fertigungsstätten.

Diese können über sich mechanisch ineinanderschiebende Maschinenteile angebracht werden. Außerdem verwendet man Faltenbälge als Eingriffs- und Quetschschutz, um die Arbeit an der Maschine für die Mitarbeiter sicherer zu machen.

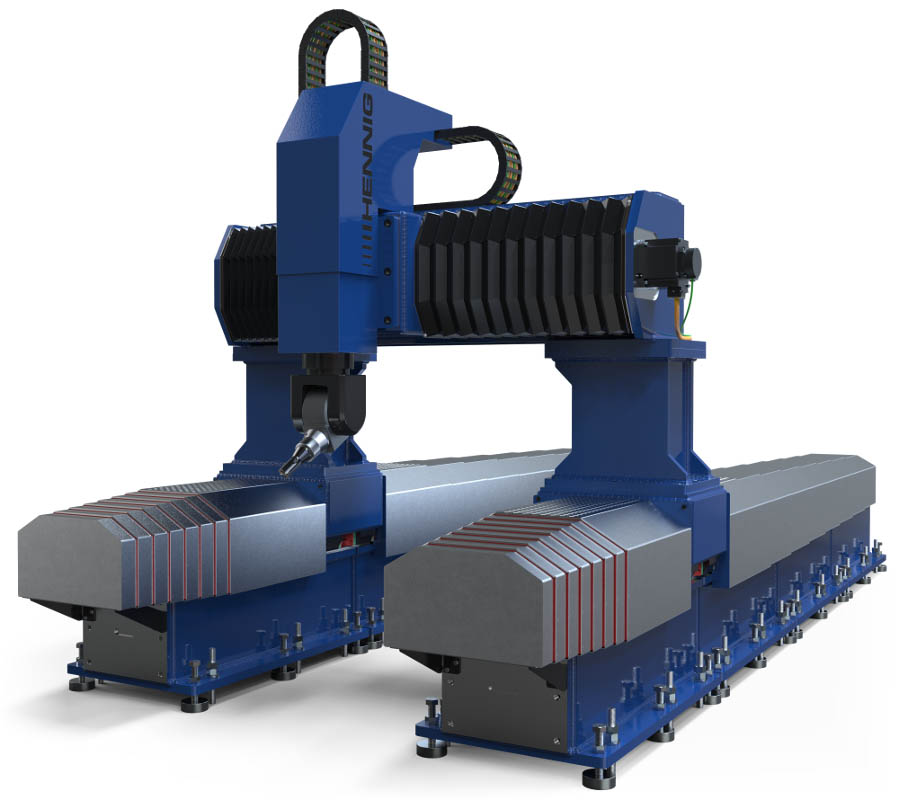

Faltenbalgabdeckung: Der Allround-Schutz für Maschine & Personal

In einer Fertigungshalle fallen beim Betrieb von Maschinen ständig Kühlschmiermittel, Späne, Staub, Schmutz, Öle, Fette und Flüssigkeiten an. Diese dürfen den reibungslosen Betrieb der Maschinen und Anlagen aber nicht beeinträchtigen.

Ein Faltenbalg beziehungsweise Führungsbahnschützer löst das Problem: Er verfährt zusammen mit der Achse und verhindert so, dass die Führungsbahn verunreinigt wird oder Verunreinigungen ins Innere der Maschinen gelangen.

Die passende Balgart hängt von den Betriebsbedingungen ab. Dazu zählen die mechanische und thermische Belastung der Bälge sowie die im Betrieb vorhandenen Arten von Spänen und Stoffen.

Faltenbälge - Ihre Vorteile im Überblick

Die Faltenbälge von Hennig zum Maschinen- und Personenschutz haben folgende Vorteile:

✓ Höchste Betriebssicherheit

✓ Maßgeschneiderte Lösungen

✓ Größtmögliche Lebensdauer

✓ Erprobte Einsatzkomponenten

✓ Minimaler Serviceaufwand

✓ Zeitlich unbegrenzte Ersatzteilversorgung

Nehmen Sie Kontakt mit uns auf! Wir konstruieren und fertigen passgenaue Faltenbälge für Werkzeugmaschinen nach Ihren spezifischen Anforderungen etwa bezüglich den Materialeigenschaften und der Betriebsumgebung. Ob einfacher Balg als Staub- oder Griffschutz, komplexe Anwendungen mit Auszugsbegrenzungssystemen oder Sonderlösungen für Lasermaschinen – wir fertigen Faltenbälge in den von Ihnen gewünschten Ausführungen, Größen und Materialien.

FAQ: Das Wichtigste zum Faltenbalg auf einen Blick

Wozu benötigt man Faltenbälge?

Faltenbälge sind ein Ausrüstungsschutz an Maschinen und schützen einerseits Maschinenteile und Führungsbahnen vor Verschmutzungen, etwa durch Späne und Staub, andererseits verhindern sie Personenunfälle bei der Bedienung der Maschinen.

Welche Typen von Faltenbälgen gibt es?

Hennig vertreibt verschiedene Faltenbalg-Typen für unterschiedliche Anwendungsfälle: Faltenbälge mit Stahllamellen, Faltenbälge aus beschichtetem Gewebe, geformte Gummibälge und Gummischeibenbälge uvm.

Welcher Faltenbalg ist der passende?

Das hängt von den Betriebsbedingungen ab. Wir konstruieren und fertigen Faltenbälge hinsichtlich der mechanischen und technischen Belastung der Bälge sowie der im Betrieb anfallenden Arten an Spänen und Stoffen. Treten Sie für Ihr spezifisches Anliegen gerne mit uns in Kontakt.

Arten von Faltenbälgen

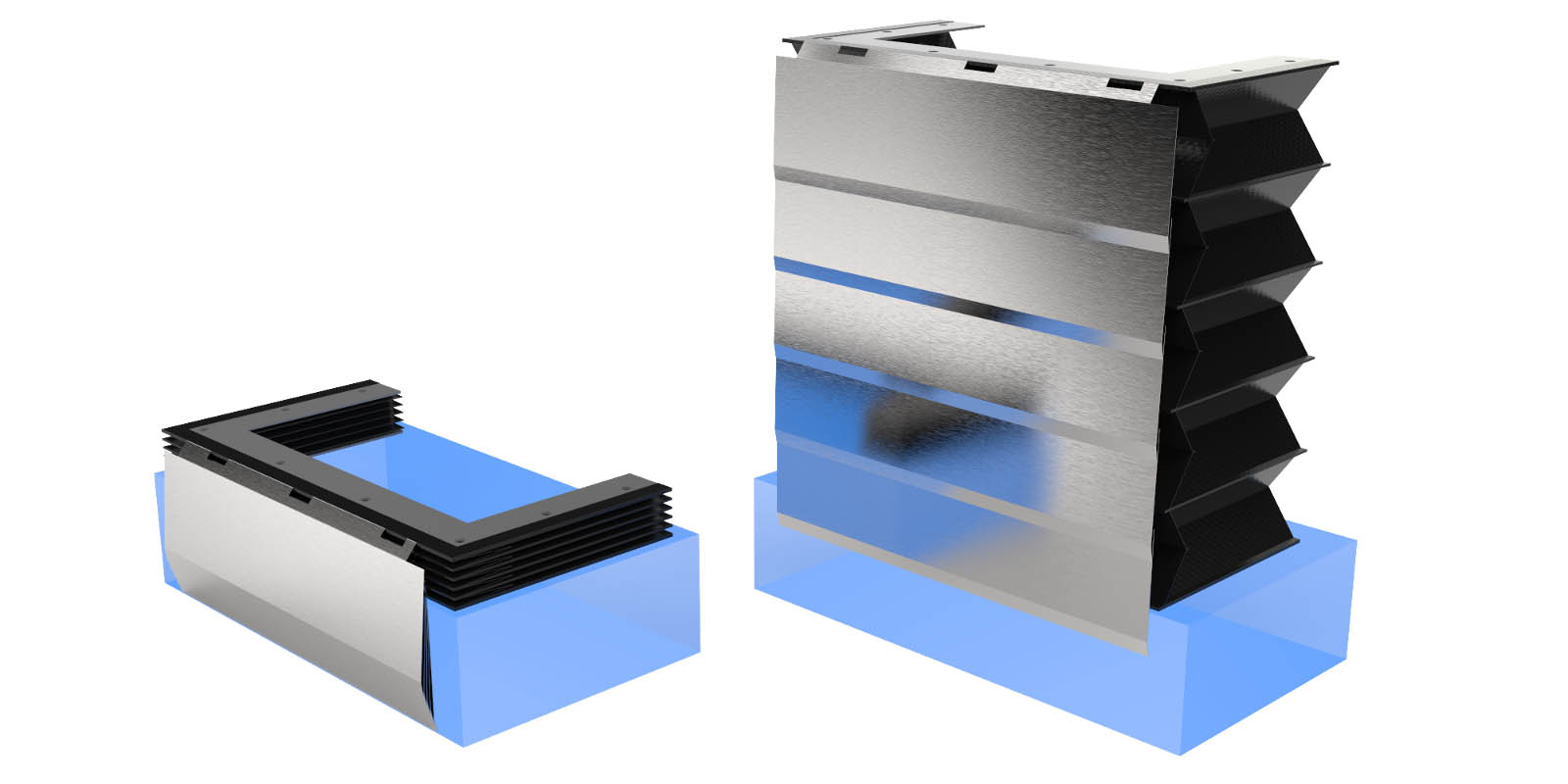

FALTENBALG MIT STAHLLAMELLEN

- Kombinieren Sie Festigkeit und Haltbarkeit von Stahlabdeckungen mit der Kompression und Flexibilität von Faltenbälge.

- Dank Stahllamellen ist der Faltenbalg beständig gegen heiße und scharfe Späne.

- Optimal bei geringen Platzverhältnissen.

- Fest oder beweglich verfügbar: bei geringen Platzverhältnissen minimaler Lmin bei vertikale Anwendun.

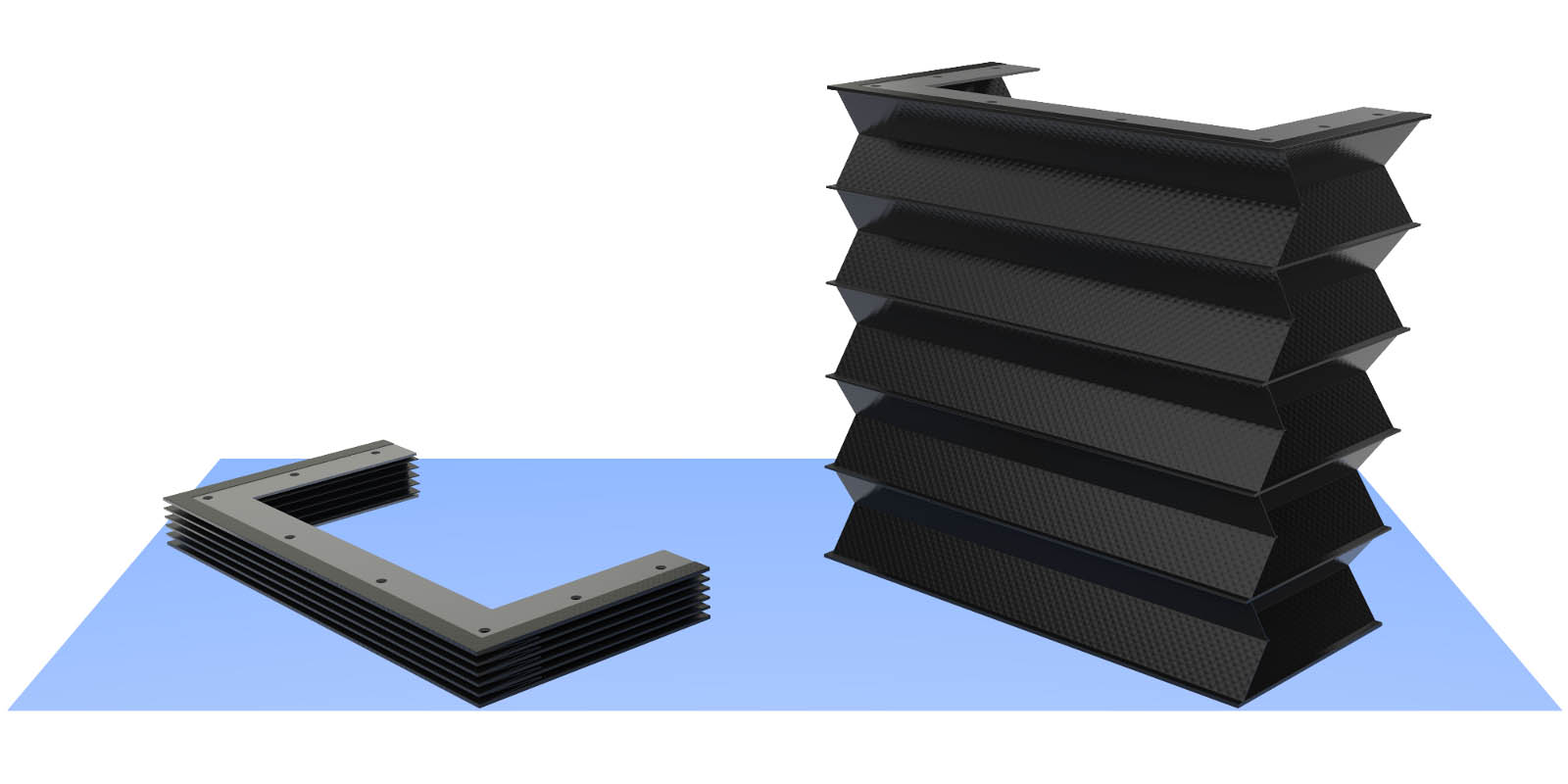

FALTENBALG AUS BESCHICHTETEM GEWEBE

- Maximale Kompression und Flexibilität. Eine Vielzahl von Materialien für fast alle Anwendungsgebiete.

- Die Fertigungsmöglichkeiten umfassen Kleben, Nähen oder HF-Schweißen.

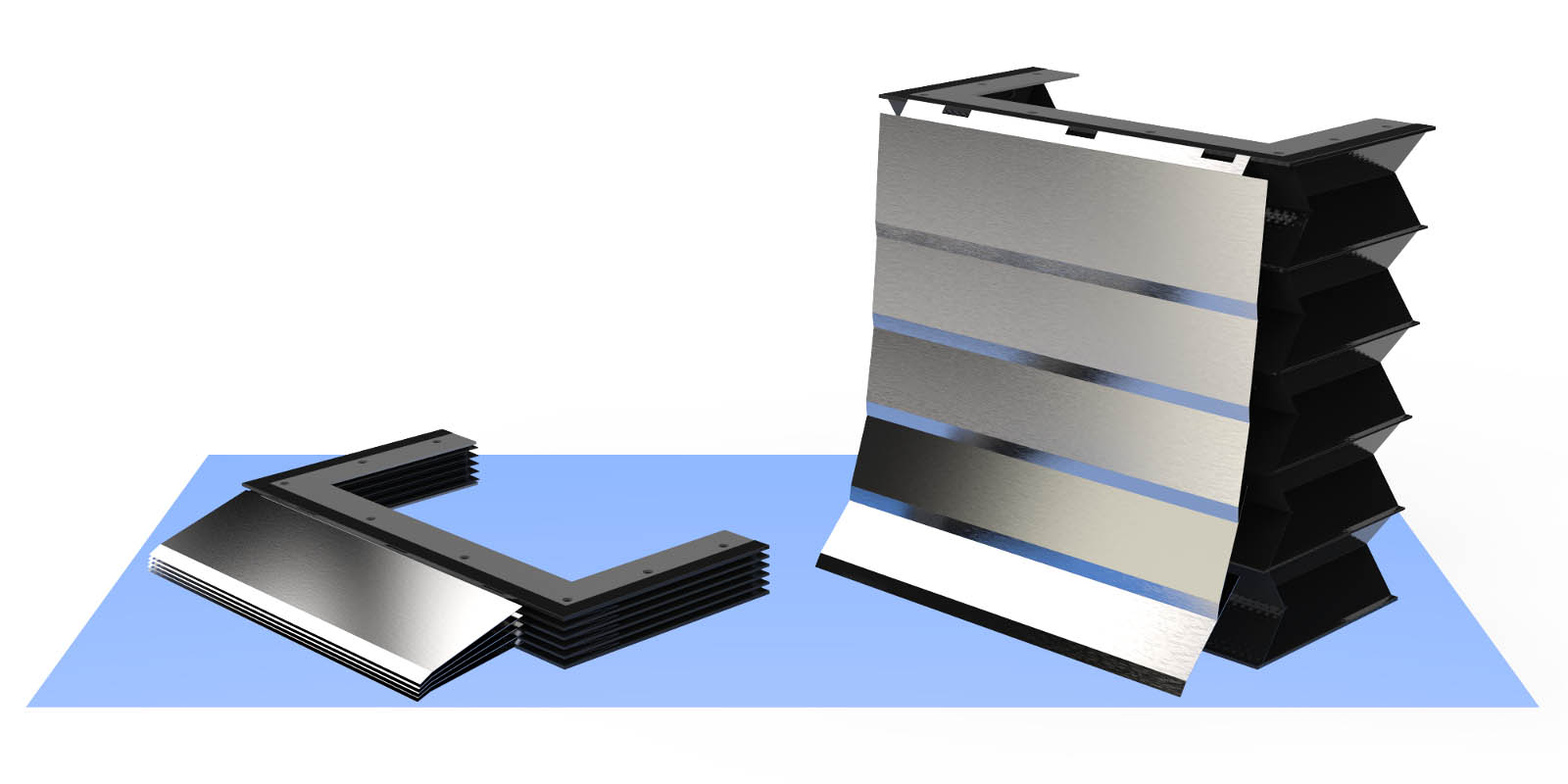

GEFORMTER GUMMIBALG

- Bälge beständig gegen Wasser, Öl, Chemikalien und hohe Temperaturen.

- Gleichmäßige und ungleichmäßige Formteile möglich.

- Rentabel bei hohen Stückzahlen.

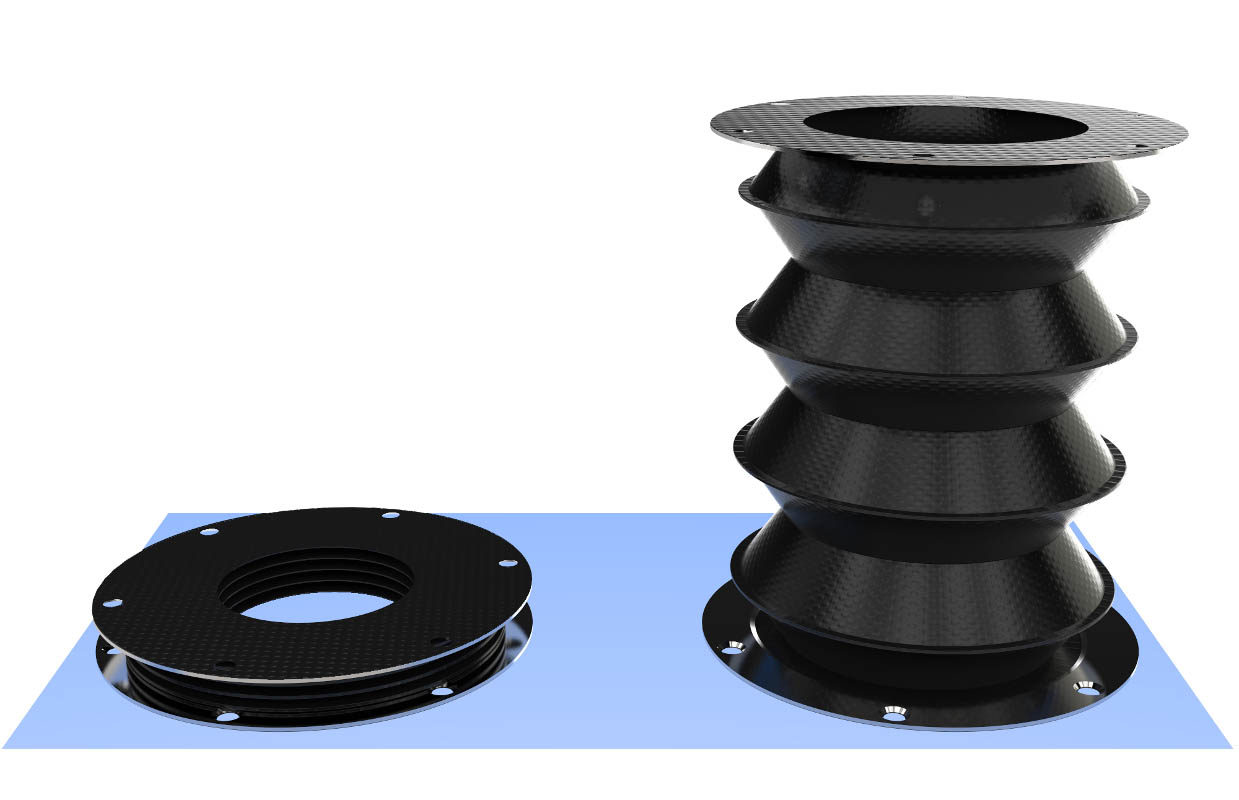

GUMMISCHEIBENBALG

- Faltenbälge aus Gummi sind hochwertig und die beste Wahl für industrielle Anwendungen.

- Der Faltenbalg aus Gummi kann ohne Kosten für die Werkzeugform produziert werden – es wird kein Aufpreis für Maßanfertigungen berechnet. Somit stellen Gummischeibenbälge auch bei kleinen Stückzahlen eine kostengünstige Lösung dar.

GENÄHTER RUNDBALG

- Große Abmessungen möglich (Durchmesser von ca. 80mm bis 1.500mm).

- Verschiedene Anbindungen nach Kundenwunsch möglich.

- Sehr gutes Zusammendruckmaß.

GETAUCHTER BALG

- Kostengünstiger Schutz für geringe bis mittlere Stückzahlen.

- Geringe bis keine Werkzeugkosten durch vorhandene zylindrische und konische Werkzeugformen.

- Eine Vielzahl an Optionen möglich wie Reißverschlüsse/Be- und Entlüftung.

Materialauswahl für den Faltenbalg

Deckmaterial und Verarbeitungsverfahren der Faltenbalgabdeckung wählt man entsprechend der Umgebungsbedingungen aus. Zu den Bedingungen zählen die mechanische und thermische Belastung, die Art der anfallenden Späne und die Aggressivität der Medien:

• Polyurethan (PUR): temperaturbeständig bis 120 °C.

• Nomex®: schwer entflammbar, geeignet für Laseranwendungen

• Kevlar®: antihaftend, mechanisch und thermisch stark belastbar

• Polyvinylchlorid (PVC): Material brennt nach Energieeinwirkung nicht weiter

• Teflon-Polytetraflueorethylen (PTFE): antihaftend, mechanisch und thermisch hoch belastbar, schmutz-, wasser- und chemikalienabweisend, korrosionsbeständig

Optionen für Faltenbalgabdeckungen

Die dynamischen Eigenschaften moderner Antriebe stellen hohe Anforderungen an jeden Faltenbalg, weshalb wir vielfältige Möglichkeiten anbieten.

1. Endrahmen: zur Verbindung von Faltenbalg und Maschine, meist aus Stahl oder Aluminium hergestellt.

2. Zwischenrahmen: kommen bei Begrenzungssystemen zum Einsatz, um die einzelnen Elemente miteinander zu verbinden, meist aus Stahl.

3. Führungsrahmen: verleihen dem Faltenbalg die benötigte Stabilität und ermöglichen ein exaktes Verfahren selbst bei hohen Geschwindigkeiten.

4. Rollen: bei großen bzw. schweren Faltenbalgausführen sorgen Rollen für eine Minimierung der Reibung und hervorragende Laufeigenschaften.

5. Kupplungsschiene: zur Verbindung der einzelnen Balgelemente bei mittleren und großen Faltenbälgen mit vielen Falten.

6. Lamellen: schützen den Faltenbalg vor scharfkantigen, glühenden Spänen oder mechanischen Belastungen – ob feststehend oder beweglich gelagert.

7. Scheren: Sie kommen bei hohen Verfahrgeschwindigkeiten zum Einsatz, wodurch alle Elemente gleichmäßig ausgefahren werden

8. Halbscheren: Die einzelnen Balgelemente können nach und nach ausgefahren werden, je nachdem, welche Auszugslänge benötigt wird.